|

マツダ アクセラ スポーツ 20S 制作記 1/31/24 フルスクラッチ■AXELA SPORT 20S(MAZDA3) |

|

愛車第2弾です。アクセラの模型としてはとても出来の良い(そしてとてもお高い…)AUTOart製の1/43ミニカーがあるので、作るとしてももう少し長く乗ってからにしようかなと考えていましたが、ちょっと思いついた事がありまして制作することにしました。 それでは制作記の始まり始まり〜。 |

|

まずは漬物用押し蓋を用意しなきゃですね!値引き特価品です!パイプ家具の部品、ラワン材、ばねも用意します。そして安い割には評判の良いダイソーのパイプカッターも買ってきました。 …制作記、始まったのか? |

|

パイプカッターにパイプを噛ませてぐりぐりと10数回回転させると簡単にカット出来ました。それほど正確なカットが必要でないならこれで十分ですね。 一応バリ取り機能も付いています。 |

|

パイプキャップのアジャスターを外して端面のモールドを削り落としておきます。写真の様に各部材を配置して、パイプ家具用の専用の接着剤で両端のキャップを接着します。 この接着剤は如何にも体に悪そうなとてもいやな臭いがします。 |

|

漬物用押し蓋のセンターにピンバイスとテーパリーマで穴を開けます。そして写真の様にラワン材もカットします。

これらの部材を先に製作したユニットとコースレッドで結合します。 ようやく何を作っているか見えてきましたね!(見えねぇって) |

|

パソコンで使われている拡張スロット用のカバーを写真の様に加工します。またカメラのレリーズを用意します。 このレリーズはおよそ25年前に購入したもので押入れから引っ張り出してきました。 |

|

そして今回の主役、「BOSCH レーザー距離計 DLE40」です。1万円くらいで購入しました。 これは上端より照射したレーザーを同じく上端の受光部で受けることで距離を測定するものです。公称精度は±1.5mmと中々です。 モードにより部屋の面積・体積なども測定(計算)出来ます。 |

|

スロットカバー、レリーズ、レーザー距離計を先に作った物体に取り付けます。 レリーズはレーザー距離計のスイッチを押すためのものですが先端が細いため、破損防止の目的でスロットカバーをつけました。 レリーズ自体はボタンを押したときの本体のブレをなくす為のものです。 |

|

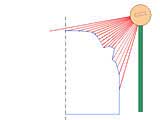

漬物用蓋にCADで作図した目盛りを貼り付けます。目盛りは0.5度間隔です。 あとプラ板で目盛りの針を製作しました。 |

|

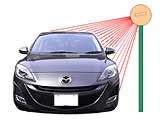

パイプ家具の部材を組み合わせて写真のような2mのポールを立てます。そしてその頂上にレーザー距離計のユニットを取り付けついに全貌が明らかに! 「車両寸法測定器」もしくは「実車用PIGZA」の完成です!「実車の測量って意外と難しい」という問題に対して一つの解を考えました。 |

|

一点からの照射は入射角が浅くなると誤差が大きくなる欠点がありますが、装置の小型化と測定作業の簡便化のためにこの構造にしました。 大失敗の可能性もプンプンするし、いつも通りの作り方の方が良くないか?といった疑問もありますが、実車スキャンに挑戦してみたいと思います。 |

|

週末が忙しく測定が出来ませんでしたので随分久しぶりの更新となりました。 測定器は金属ワッシャーでバランスを取り任意の位置で止まるようにしました。バネを組み込んだのもその為です。 車体にはテープを貼り目盛りを書き込みます。窓にもレーザーの透過防止の為貼ります。 |

|

とても怪しいです(笑)。実際最初の測定場所では人目が痛く耐えられなかったので、人目が付かない場所を探すのに一番苦労しました。 測定結果はカタログ図面と比較しましたが何とか実用レベルです。ただし測定・図面化はとても時間が掛かりますのでまだ全部終わっていません。 |

|

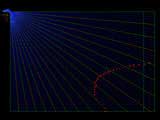

測定箇所は全部で2266箇所にもなりました。寒風吹きすさぶ中、数日掛かりで大変な作業でした。 そして測定データを元に図面をおこし、3mmのスチレンボードへ転写して切り出していきます。 今回は沢山の板を切り出す為、1次原型の材料として加工し易いスチレンボードを選びました。 |

|

プラ板や木ブロックでガイドしつつ、切り出したボードを接着していきます。 少しでも形状を拾い易くする為、前後部は測定方向を変えています。 またボードの厚さは公称3mmですが、実際は2.86mmでしたので測定間隔に注意が必要です。今回の測定間隔は2.86×24で約69mmです。 |

|

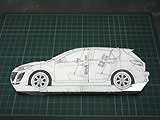

初めての試みでしたが、測定器の精度よりもセッティングの精度が課題でした。 数日に分けて測定した為データがばらつき若干いびつになりましたが、側面図ともまずまず合っています。 そして全てのボードを貼り合わせると、ほら!アクセラに見えるでしょ(笑) でもこれで十分なのです。 |

|

階段状のボディを削って均しつつ、グリルやホイールアーチ、ウィンドウを掘り込んでいきます。 徐々にアクセラが姿を現し、測定によってちゃんと形状を捉えていたことが分かります。 まぁ、でかいグリルをつけると有無を言わさずアクセラにしか見えませんが(笑)。 |

|

ある程度均し終わりましたのでポリパテを使って更に形状を整えていきます。 全体のバランスがいかにもアクセラっぽくなってきました。またバランスやシンメトリーにあまり悩まずに進められるのが今回の制作方法の利点の一つですね。 |

|

ヘッドライトの形状を実車から型取りします。 紙で形状を写し取り、それを写真に撮って画像編集ソフトを使って1/24サイズにしました。 |

|

フロントとリアのガラスも同じく型取りします。半分型取りして画像編集ソフトで反転して全面の形状を作ります。

サイドはほぼ平面なので型取りせずに写真を撮ってそのまま縮小しました。 所有車ならではの方法ですね。 |

|

私はポリパテはをよく使いますが大体こんな感じで使います。 まず100均で購入のメモ用紙をパレット代わりに爪楊枝で主剤と硬化剤を混ぜます。 そして大きく盛り付けるときには爪楊枝かヘラを使い、硬化後ヤスリや#100〜#200のペーパーで荒削りします。 |

|

荒削り後今度は指を使ってパテを盛り付けます。指は微妙な調整がききますので形状を整えたり刷り込むように盛り付けて表面を均していきます。 |

|

ヤスリやペーパーで更に形状を整え、最後にポリパテをシンナーで溶いて「溶きポリパテ」を作ります。 |

|

ヤスリの目を消すように「溶きポリパテ」を塗りつけます。

そして#200〜#400のペーパーやスポンジヤスリで滑らかに仕上げていきます。 あまり進んではいませんが、ボディの形状はほぼ固まってきました。 |

|

フォグランプの納まるダクト部も実車から型を取って形状を写し取りました。 ここは最終的に別パーツで作る予定ですので、一時原型ではディティールの作り込みはしません。 右側面が荒れたままでしたので少しペーパーで均しました。 |

|

フルスクラッチ系モデラー必携(?)の「トースカン」という、水平に罫書きをするための道具があります。 ホームセンターで購入した部品で自作しました。 また垂線を引いたりするのに便利な「スコヤ」も用意します。 まずはスコヤを使ってトースカンの高さを罫書きたい高さに調整します。 |

|

トースカンを部材に当てて水平に動かせば、曲面にも水平線を引くことが出来ます。 またうまく使えば写真のように左右対称位置へ同じ形のものを罫書くことも出来ます。 フルスクラッチでは水平、垂直、左右対称を正確に出すのがとても難しいのでこういった補助道具があれば便利です。 |

|

リアランプも型を取りました。 バンパーが張り出したアクセラ独特のリアフォルムをうまく再現できたと思います。 もう少ししたら表面を仕上げて1次原型完成といきたいですね。 |

|

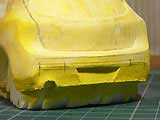

ポリパテを塗っては削りを繰り返し、ほぼ形状が整いました。また全体のフォルムを確認するため筋彫りも追加しています。 スチレンボードがベースではこの辺りが加工の限界のようですので、細かなディティールはレジンに置き換えてから加工します。 |

|

サフを吹いてみました。なかなか良い形状、というか説得力のあるフォルムになったと思います。 ユーノス500の時も頑張ったつもりでしたが、プレゼントしたオーナー様からはやはり微妙な形状の違いのご指摘もあり、 この辺りが実車を見ながら作るか見ないで作るかの差だと思います。 |

|

レジンへ材質変換するためにシリコン型を製作します。 シリコンを節約するために型形状はボディの形状に合わせて作りました。 発泡材で型枠を作り木材で補強します。また隙間には接着剤を充填しました。 |

|

原型の裏に割り箸を貼り付けて型枠に乗せ、型内で浮かせた状態にします。 そこへシリコンを流し込みますが、浮力で原型が浮いてくるのでテープで割り箸を固定しておきます。 今回は片面のみの型取りですが、これでもシリコンを1kg消費しました。 |

|

型から原型を取り出します。原型で気泡の抜けを押さえているため、ボディ上面にたくさんの気泡ができました。 次に型にレジンを流し込み、固まるまで型をまわして薄肉成型を試みます。所謂「もなか式」という方法です。 が、レジンは急激に固まるため綺麗に薄肉・均肉になりません。 |

|

更に流し込みましたが均肉になりません。一度に流し込まず面毎に分けた方がいいかもしれません。

「美味しいもなかの作り方」をご存知の方はご教示ください。 1次原型のレジン化が済みました。あまり良い出来ではありませんが、どうせこれから弄くり回すのであまり気にしません。 |